CO2 없는 청록수소 생산하는 메탄 열분해

기존 방법 고온과 고체 촉매 사용으로 한계

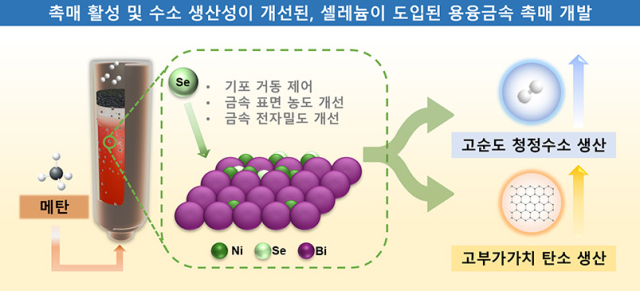

연구팀, 셀레늄 포함된 3성분계 응용금속 촉매 활용

액체 촉매로 메탄의 수소 전환율 최대 36.3% 향상

[충청투데이 김중곤 기자] 이산화탄소(CO2)를 배출하지 않고도 청정에너지원이 수소를 생산하는 신기술이 나왔다.

액체 금속 촉매를 활용해 기존 메탄열분해의 한계를 극복한 것인데, 기술이 상용화할 경우 탄소중립 실현에 크게 기여할 것으로 보인다.

9일 한국화학연구원에 따르면 한승주 화학연 박사 연구팀이 셀레늄(Se)을 첨감한 응용 금속 촉매(NiBi, CuBi)를 활용해 메탄(CH4) 열분해 효율을 크게 향상하는 방법을 찾았다.

메탄 열분해는 청록수소를 생산하는 친환경 기술이다. 화학식 상 이산화탄소를 배출하지 않고 고체 탄소를 부산물로 남기기에 온실가스 저감에 효과적이다.

하지만 그동안 메탄 열분해를 위해선 높은 온도가 요구되거나, 고체촉매 활용 시 촉매 표면에 탄소가 침적돼 비활성화가 빠르게 일어나는 한계가 있었다.

연구팀은 이런 단점을 극복하기 위해 셀레늄이 포함된 3성분계 응용금속 촉매를 개발했다. 촉매를 기존의 고체가 아니라 액체 상태로 유지해 사용했다는 점이 특징이다.

액체 상태의 응용 금속 촉매를 활용하면 메탄 열분해 과정에서 생성되는 탄소를 물리적으로 분리하기 용이해 장시간 안정적인 반응이 가능하다.

또 셀레늄 금속을 첨가하며 촉매 표면의 장력이 감소됐다. 반응 물질의 촉매 내 체류시간이 길어지며 수소 생산성이 증대되는 것이다.

셀레늄 도핑은 기존의 니켈-비스무스 촉매 표면 장력을 약 19% 감소시켜 기포 크기를 줄이고 부피 대비 촉매 접촉 면적을 향상시킴으로써 반응 효율 극대화에 기여했다.

연구팀이 제안한 셀레늄이 포함된 3성분계 촉매(NiBiSe, CuBiSe)는 기존 촉매에 비해 메탄에서 수소로 바뀌는 전환율을 각각 36.3%, 20.5% 향상시켰다.

특히 니켈–비스무스-셀레늄(NiBiSe) 촉매는 100시간 이상의 오랜 반응에서도 성능 저하 없이 안정적으로 작동하였다.

연구팀은 해당 기술이 청정수소 생산의 상용화를 크게 앞당길 잠재력을 가졌다고 평가하며, 후속 연구를 통해 공정 효율을 개선하고 2030년 이후 상업 적용 가능성을 높이는 데 주력할 계획이다.

이영국 화학연 원장은 “상용화를 목표로 한 이번 기술은 탄소 배출 없는 청록수소 생산의 핵심 기술로 자리매김할 것”이라고 말했다.

김중곤 기자 kgony@cctoday.co.kr